Penelitian (Identifikasi Ukuran Produk - Part 1) Re-manufacturing “Material Value Conservation” Cakram Gerinda

Apa Yang Mendasari Pernyataan Persoalan Riset Cakram Gerinda Ini ?

Berkembangnya proyek di Indonesia berpengaruh pada permintaan alat pendukung seperti cakram gerinda, sementara pemanfaatan limbah cakram gerinda tersebut belum terfikirkan pengelolaanya, mengakibatkan cakram gerinda sisa terbuang secara percuma dan menjadi limbah berbahaya bagi lingkungan. Material cakram gerinda sisa pakai yang menimbun, menjadi beban dari pengelola limbah di perusahaan dan berakibat fatal untuk lingkungan. Untuk memperoleh pemanfaatan dari cakram gerinda dengan meningkatkan nilai material yang sebaik-baiknya. Prinsip ini dikembangkan berdasarkan teori konservasi nilai material yang diperkenalkan oleh Bpk. Prof. Dr. Ir. Djoko Sihono Gabriel, M.T (2016). Maka perlunya dilakukan riset tentang re-manufacturing cakram gerinda, agar disain cakram gerinda menjadi lebih efektif baik dari segi penggunaan dan bahan baku material,serta dapat mengurangi bahaya terhadap lingkungan secara signifikan, disain material baru yang dapat digunakan secara berkala sampai waktu limit materialnya benar – benar maksimal dan habis, serta mudah untuk didaur ulang kembali.

|

| Proses Pengetesan Cakram Gerinda Yang Sudah Dimodifikasi |

Identifikasi Produk

Proses identifikasi produk cakram gerinda dilakukan melalui beberapa tahapan, salah satunya adalah proses identifikasi ukuran pada produk yang telah di modifikasi dengan material substitusi lainnya melalui observasi langsung. Ukuran cakram gerinda yang di observasi adalah cakram gerinda dengan disain lama yang dibandingkan dengan disain baru. Selanjutnya material cakram gerinda akan di lakukan improvement sehingga inti materialnya diganti dengan menggunakan 3 material berbeda, yaitu A606 Alloy Steel, besi standar SS400, serta platik nylon.

Dari 3 ide baru untuk desain baru dari cakram gerinda, yang sebenarnya ukurannya sama secara bentuk generalnya Jari – Jari (r) - Total, Diameter (d) - Total dan Keliling - Total, yang membedakan hanyalah:

Pengujian Data

Setelah ukuran produk didapatkan dan model disain terbaru telah siap maka selanjutnya dilakukan pengujian data. Tahapan pengujian data diperlukan agar disain yang di buat benar – benar sesuai dengan kebutuhan yang terjadi dan digunakan di lapangan, karena limbah cakram gerinda yang terbuang memiliki ukuran yang hampir sejenis, sehingga dari situ ditarik kesimpulan yang membuktikan bahwa seharusnya disain dari cakram gerinda sudah sesuai dengan kegunaan langsung di lapangan.

|

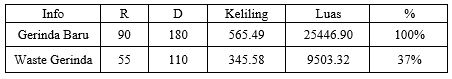

| Limbah Cakram VS Cakram Baru |

|

| Cakram Gerinda Baru VS Limbah Cakram Gerinda |

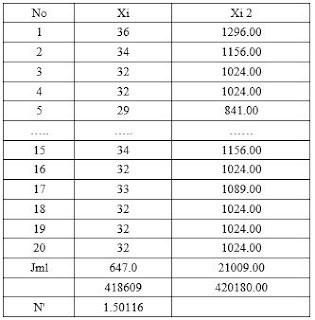

Uji Kecukupan Data

Selanjutnya dilakukan uji kecukupan, hal ini sebagai tolak ukur dan indikasi keberhasilan suatu riset/penelitian bahwa data yang diuji adalah data yang valid. Uji kecukupan data diperlukan untuk memastikan bahwa yang data yang telah dikumpulkan adalah cukup secara obyektif. Data - data dalam riset ini diambil dari opservasi/survei dan penggunaan langsung di lapangan, proses gerinda yang telah digunakan sebagaimana mestinya diamati, lalu sisa cakram gerindanya diambil, dan diukur sebagai data riset, setelah dilakukan uji kecukupan, data di nyatakan cukup maka riset/penelitian ini dinyatakan valid.

|

| Tabel Perhitungan Data - Data Dinyatakan Cukup |

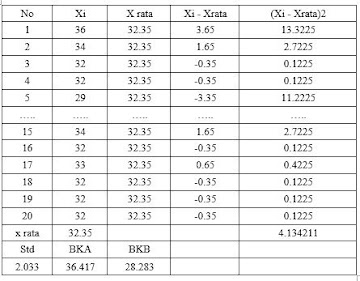

Uji Keseragaman Data

Untuk memastikan bahwa data yang terkumpul berasal dari proses gerinda yang sama, maka dilakukan pengujian terhadap keseragaman data, pengujian keseragaman data guna memisahkan data yang memiliki karakteristik yang berbeda karena pengaruh-pengaruh faktor lain.

|

| Tabel Perhitungan Keseragaman - Data Dinyatakan Seragam |

Uji Kenormalan Data

Uji normalitas data adalah uji untuk mengukur apakah data yang didapatkan memiliki distribusi normal sehingga dapat dipakai dalam perhitungan.

|

| Tabel Perhitungan Kenormalan - Data Dinyatakan Normal |

Identifikasi Kriteria Design for Manufacturing

Dari hasil obserfasi aktual proses pengunaan dan pengambilan data di perusahaan, kemudian data yang didapat diolah dengan menggunakan metode QFD dan DFMA. Design for Manufacturing merupakan bagian yang penting dari hampir setiap usaha pengembangan produk. Dengan menerapkan DFM pada perbaikan rancangan produk cakram grinda yang bertujuan untuk mengurangi biaya manufaktur dengan tetap menjaga fungsi dan kualitas yang diinginkan dengan mengoptimalkan rancangan suatu produk hingga pabrikasi. DFM juga mengoptimalkan desain produk untuk memastikan bahwa produk dapat diproduksi dengan mudah serta menggunakan bahan baku material yang efisien, namun lebih baik secara penggunaan, lebih murah untuk memproduksi serta ramah terhadap lingkungan. QFD merupakan suatu metode yang dapat digunakan oleh perusahaan untuk mengantisipasi dan menentukan prioritas kebutuhan dan keinginan konsumen tersebut dalam produk atau jasa yang disediakan bagi konsumen.

|

| Proses Pembubutan Cakram Gerinda |

|

| Proses Perakitan Cakram Gerinda |

All About Re-manufacturing “Material Value Conservation” Cakram Gerinda Related To:

- Dasar Penelitian: dasar-penelitan-re-manufacturing-cakram

- Rangka Penelitian: rangka-penelitian-re-manufacturing

- Alat & Bahan Part2: penelitian-alat-bahan-re-manufacturing

- Pengujian Produk Langsung Part3 :penelitian-pengujian-produk-langsung

- Manfaat & Hasil Akhir Part4:penelitian-manfaat-hasil-akhir-part-4

#Projectengineer #Projectcontrol #Projectmanager #Project #Engineering #Managementproject #Engineer #Indonesiaproject #Fabrication #Piping #Pipeline #Industrialengineer #Mahesstory #Maheswariandini

Comments

Post a Comment